Auf Individualität gesetzt

- Autor: Robert Uhde

- Fotos: Frank Peterschröder

Von der Auswahl der Tone über die Art der Oberflächenbehandlung bis hin zum Brennvorgang – im Röben-Werk Bannberscheid bei Montabaur werden unterschiedlichste Möglichkeiten genutzt, um die Optik eines Klinkers individuell zu beeinflussen. Architekten und Bauherren können mit dem BRICK-DESIGN® ihre eigenen Vorstellungen und Fassadenkonzepte verwirklichen.

Wenn sich Architekten in den vergangenen Jahrzehnten für die Verwendung von Klinkern als Fassadenmaterial entschieden, dann erwarteten sie zumeist einen möglichst perfekten Standardstein, um auf diese Weise ein einheitliches Mauerwerk mit weitgehend homogener Oberfläche zu erzielen. „Das hat sich inzwischen deutlich geändert“, erklärt Stefan Zimmermann, Betriebsleiter im Röben-Werk Bannberscheid gleich zu Beginn unseres Gesprächs. „Heute legen Planer deutlich stärker als früher Wert auf Individualität. Das heißt, die Steine sollen zwar industriell gefertigt sein, sich gleichzeitig aber von der Masse abheben und eine möglichst handwerkliche Optik haben. Genau das setzen wir mit unserem BRICK-DESIGN® um.“

Stefan Zimmermann ist Betriebsleiter bei Röben. Der Autor Robert Uhde hat ihn im Werk Bannberscheid besucht.

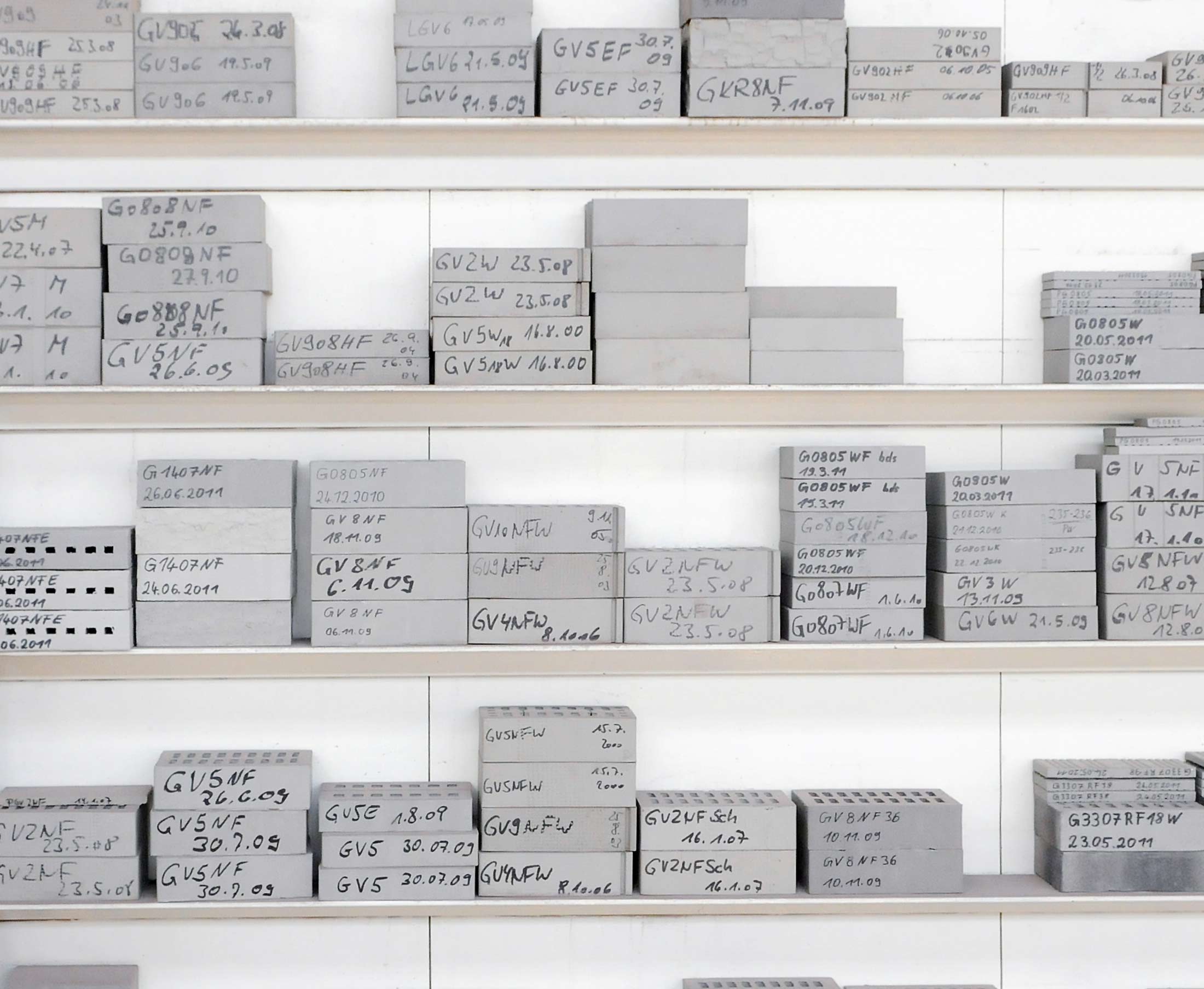

Um ein geplantes Fassadenkonzept zu realisieren, wird gemeinsam mit dem Architekten oder Bauherrn zunächst grob abgesteckt, welche grundlegenden Eigenschaften der gewünschte Stein überhaupt haben soll. Idealerweise geschieht das bei einer Werksbesichtigung vor Ort, bei der dann anhand einer Bemusterung mit unterschiedlichen Steinen die genauen Vorstellungen des Kunden besprochen werden. „Soll der Klinker zum Beispiel einen bestimmten Schwarzton oder eine spezielle Oberflächenstruktur haben, dann überlegen wir intern mit unserem Entwicklungsteam, wie wir diese Vorgabe am besten umsetzen können. Im engen Dialog aller Beteiligten entsteht schließlich genau der Stein, den der Architekt benötigt. Wenn es gewünscht wird, sind wir auch in der Lage, komplette Neuentwicklungen zu realisieren.“

„Heute legen Planer deutlich stärker als früher Wert auf Individualität. Genau das setzen wir mit unserem BRICK-DESIGN® um.“

Ein ganz entscheidender Faktor für die spätere Optik des Steins ist die Auswahl der passenden Rohstoffe. Über den Tonlieferanten können die Entwickler im Werk Bannberscheid auf 16 unterschiedliche Massegemische zurückgreifen, die alle aus Gruben im Westerwald stammen: „Damit ist es uns möglich, die gesamte Palette an Farbtönen anzubieten – von strahlendem Weiß über Gelb, vielfältige Grautöne, Backsteinrot, Rotbunt oder Braun bis hin zu tiefstem Schwarz“, erklärt Stefan Zimmermann. „Außerdem können wir Zuschlagstoffe wie Schamotten oder Oxide einbringen, die den Ton je nach Menge und Zusammensetzung zusätzlich einfärben oder eine andere Farbgebung an der Oberfläche der Steine erzeugen.“

Weitere Möglichkeiten, das Aussehen und den Charakter der Steine zu beeinflussen, bieten sich anschließend beim Extrudieren, wenn der Ton mit hohem Druck durch eine vorgegebene Form, das Mundstück, gepresst wird. Der dabei entstehende glatte Strang kann je nach gewünschter Oberflächentextur besandet, geschält oder mit Benarbungsrollen, Fräsen bzw. Schlagwerkzeugen weiter bearbeitet werden. In Kooperation auch mit externen Designern wurden im Werk Bannberscheid auf diese Weise schon die exotischsten Strukturen umgesetzt – darunter Klinker mit Meereswellen- oder Krokoleder-Optik. „Parallel dazu können wir Kohlen, Oxide, Engoben oder Glasurschlicker auf den Ton auftragen, um veränderte Farbtöne oder matte, matt-glänzende und stark glänzende Oberflächen zu erhalten“, so Stefan Zimmermann. „Auch hier haben wir im Prinzip unendliche Möglichkeiten zum Experimentieren.“

Benarbungsrollen versehen den Tonstrang, der aus der Strangpresse kommt, mit den ausgewählten Texturen.

Im Abschneider wird der fertige Tonstrang anschließend mit Hilfe von Drähten in einzelne Steine geschnitten. Alternativ können aber auch Sonderformen umgesetzt werden, die dann aufgrund der meist geringen Stückzahl in der Regel per Hand geschnitten werden. Im nächsten Schritt werden die getrockneten Rohlinge mithilfe einer Setzmaschine auf einen Ofenwagen gestapelt. Wichtige Faktoren für das spätere Aussehen der Steine sind dabei insbesondere die Setzdichte und die jeweilige Position der Rohlinge auf dem Wagen. Beim Brennvorgang selbst kann dann über die Temperatureinstellung die Farbigkeit und die Wasseraufnahme der Klinker variiert werden: „Echtes Perlweiß erreicht man zum Beispiel erst ab einer Temperatur von über 1200 Grad Celsius“, erklärt Stefan Zimmermann. „Schwarzbrennende Tone dürfen dagegen nicht so hohen Temperaturen ausgesetzt werden.“ Einen großen Einfluss auf das spätere Aussehen der Steine hat außerdem die Ofenatmosphäre: „Bei einer oxidierenden Atmosphäre herrscht Sauerstoff- Überschuss, bei einer reduzierenden Atmosphäre wird mit Gasüberschuss gebrannt – mit beiden Verfahren lassen sich spezielle Effekte auf der Klinkeroberfläche erzeugen.“

„Im engen Dialog aller Beteiligten entsteht schließlich genau der Stein, den der Architekt benötigt.“

Die letztlich erzielte Optik der Steine basiert also auf dem individuellen Zusammenspiel unterschiedlichster Faktoren. Und auf jahrelanger Erfahrung natürlich. „Manchmal ist es dabei sogar erforderlich, ganz bewusst 'Fehler' in die Produktionskette einzubauen, um den gewünschten Charakter zu erhalten“, erklärt Stefan Zimmermann. „Das entspricht zwar nicht unserer Philosophie, aber wer die Regeln perfekt beherrscht, kann sie sehr gezielt und produktiv brechen – letztlich geht es ja darum, dem Kunden den individuellen 'Wunschklinker' zu fertigen.“