Sicher gibt es Sparten, in denen es wesentlich einfacher ist, zu gründen, als im Bauwesen

Moritz Dörstelmann hat das Prinzip der robotisch gefertigten Faserverbundsysteme an der Uni Stuttgart mitentwickelt. Mit der Firma FibR, die er und ein Schulfreund gründeten, soll der Transfer der Technologie in die Bauindustrie gelingen. Ein Gespräch über Innovation im Bauwesen, Investorensuche und Förderfähigkeit

Text: Friedrich, Jan, Berlin

Sicher gibt es Sparten, in denen es wesentlich einfacher ist, zu gründen, als im Bauwesen

Moritz Dörstelmann hat das Prinzip der robotisch gefertigten Faserverbundsysteme an der Uni Stuttgart mitentwickelt. Mit der Firma FibR, die er und ein Schulfreund gründeten, soll der Transfer der Technologie in die Bauindustrie gelingen. Ein Gespräch über Innovation im Bauwesen, Investorensuche und Förderfähigkeit

Text: Friedrich, Jan, Berlin

Wenn Architekten sich selbständig machen, gründen sie üblicherweise nach einiger Berufserfahrung ein eigenes Architekturbüro. Dass jemand mit einer neuen Fertigungstechnik, die in einem Forschungsprojekt entwickelt wurde, ein Unternehmen gründet – das ist die völlige Ausnahme. Wieso eigentlich?

Es gibt sicher Sparten, die innovationsfreudiger sind als das Bauwesen. Und in denen es auch einfacher ist, zu gründen. Wenn ich zum Beispiel eine App programmiere, dann brauche ich ein Büro und fünf Programmierer und einen gewissen Atem, um innerhalb einer kritischen Zeit eine gewisse Menge an Nutzern auf die Plattform zu holen – oder eben nicht. Im Bauwesen muss eine Gründung viel langatmiger angegangen werden. Wenn man sich etwa vor Augen führt, dass man selbst bei etablierten Technologien wie ETFE-Membranen immer noch eine bauvorhabenbezogene Zulassung durchlaufen muss, dann kann man sich vorstellen, dass unsere Technik etablierte Bauweisen nicht wirklich schnell ersetzen wird. Wir bieten eine Alternative, die nach und nach Anwendung finden kann.

Dem Fertigungsprozess, auf dem Ihr Unternehmen FibR aufbaut, liegt eine Technologie zugrunde, die Sie im Rahmen Ihrer wissenschaftlichen Arbeit bei Achim Menges an der Uni Stuttgart selbst mitentwickelt haben. An welchem Punkt kamen Sie auf die Idee, damit eine eigene Firma zu gründen?

Mein Partner in der Geschäftsführung von FibR, Philipp Essers, ist ein alter Freund von mir. Wir haben zusammen Abitur gemacht. Er hat einen betriebswirtschaftlichen Hintergrund, und es lag schon immer in der Luft, dass wir irgendwann einmal gemeinsam etwas starten wollen. Wir haben lange nach einer Idee für eine gemeinsame Gründung gesucht.

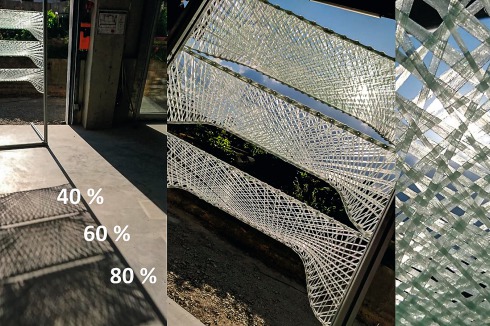

Als die Prototypen an der Uni immer ausgereifter wurden, da wurde uns klar: Genau das ist es doch eigentlich! Das Schlüsselprojekt für unsere Erkenntnis, dass sich das vom Prototypen hin zu einem Bausystem entwickelte, war der Pavillon vor dem Victoria & Albert Museum (Bauwelt 23. 2018). An ihm wurde deutlich: Es gibt Details, die funktionieren, es gibt einen Aufbauprozess, der gut funktioniert. Wir hatten selbst genug Vertrauen in die Technologie entwickelt, dass wir uns sicher waren: Wir können das auf wirtschaftlicher Basis anbieten und dafür geradestehen, dass es ein gutes Tragwerk ist.

Der Investitionsaufwand zu Beginn war vermutlich enorm. Wer investiert bei Ihnen?

Wir haben zunächst nach Investoren gesucht und eine Menge Gespräche geführt. Doch fanden wir stets diese US-Start-up-Mentalität vor. Die generelle Herangehensweise hat uns nicht gefallen: Wenn der Exit der Gründer von Anfang an mitgeplant wird, dann haben die Leute nicht verstanden, worum es uns bei der Gründung geht. Wir wollen ja nicht zwei Jahre lang irgendetwas pushen, dann verkaufen und das nächste Ding machen. Sondern wir wollen im Sinne von klassischem Unternehmertum an die Sache herangehen.

Das war eine schwere Entscheidung: Nehmen wir viel Geld anderer Leute auf und können dann entsprechend massiv auf den Markt drängen? Oder machen wir das weitgehend eigenverantwortlich und wachsen langsamer und gesund-organisch in die Sache hinein? Für die zweite Variante haben wir uns entschieden. Das bedeutete natürlich ein erhebliches Investment unsererseits. Wir haben 500 Quadratmeter Fertigungsanlage aufgebaut, mit robotischer Fertigungszelle und der entsprechenden Peripherie. Mit den Mitarbeitern, die die Roboterprogrammierung beherrschen und so weiter.

Der Faserpavillon auf der Buga ist Ihr erstes fertiggestelltes Projekt. Es steht noch in direktem Zusammenhang mit Ihrer früheren Forschungstätigkeit. Wie gelingt es Ihnen, sich abzunabeln?

Der Buga-Pavillon ist eine Kooperation zwischen der Bundesgartenschau, der Universität Stuttgart und uns als Industriepartner. Aber in der Tat, es ist wichtig für uns als Unternehmen, dass wir nicht im quasi semi-akademischen Setting hängenbleiben. Wir haben eine ganze Reihe unterschiedlicher Kunden. Es gibt kleinere Projekte, bei denen wir für die Bauherren ein integratives Design umsetzen, wo wir alles vom Design bis zur Montage abliefern. In einem klassischeren Setting, mit einem Bauingenieurbüro, einem Architekturbüro und einem Bauherrn, erbringen wir beratende Leistungen in frühen Designphasen und arbeiten dabei mit den Architekten auf verschiedene Weise zusammen.

Ein kleines Architekturbüro hat uns Skizzen geschickt, ein anderes ein handgemachtes Modell. Damit können wir weiterarbeiten, das können wir digitalisieren und, auf dem Designgedanken aufbauend, fertigungsgerecht strukturieren, es wieder zurückspielen, darüber diskutieren. So können wir auch mit kleinen, analog arbeitenden Büros mit unserer hoch digitalisier-ten Technologie kooperieren. Größere Architekturfirmen mit entsprechenden digitalen Abteilungen wollen, dass wir unsere digitalen Werkzeuge mit ihnen teilen, was wir bis zu einem gewissen Grad auch tun – da gibt es dann natürlich ganz andere digitale Schnittstellen.

Haben Sie eigentlich eine eigene Forschungsabteilung in Ihrer Firma? Oder betreiben Sie die Weiterentwicklung Ihrer Technologie ausschließlich im Rahmen der laufenden Projekte?

Wir sind sehr früh mit der Technologie in den Markt gegangen. Das bedeutet: Wir müssen natürlich projektbezogen weiterentwickeln, am Ball bleiben. Inzwischen haben wir aber auch eine Größe erreicht, die uns förderfähig macht für verschiedene Anträge, die man in Kooperation mit Forschungseinrichtungen stellen kann.

Förderfähig bedeutet genau?

Wir haben jetzt zehn Mitarbeiter und einen Umsatz, mit dem wir glaubhaft machen können, dass unser Unternehmensmodell nicht allein auf solchen Fördermittelzusagen basiert. Sondern dass es ein Grundgeschäft gibt und nur ein Teil der Mitarbeiter (und die auch nur teilweise) aus der Förderung bezahlt wird. Den Fördermittelgebern ist wichtig, zu sehen: Das Unternehmen kann die Innovation, die gefördert werden soll, auch umsetzen, und es hat ein Geschäft, um das in den Markt zu bringen.

Was stellen Sie sich als Ihre nächsten Innovationsschritte vor?

Zurzeit produzieren wir ja alles in Vorfertigung, das heißt: Wir fertigen Teile in unserer Produktionshalle, die auf die Baustelle transportiert werden. Unser nächster Technologiesprung wäre, auf eine mobile Fabrik zu setzen. Ein Projekt, aus dem erst einmal nichts geworden ist – dabei hätte es sich um 23.000 Fassadepaneele gehandelt mit Geometrien, die man nicht gut in einen Container stapeln kann –, das Projekt wäre groß genug gewesen für eine Onsite-Fertigung. Und da haben wir uns Gedanken gemacht, wie das genau aussehen könnte. Das wäre immer noch keine In-situ-Fertigung gewesen, also ein Roboter, der direkt auf der Baustelle an Ort und Stelle fabriziert. Aber man hätte zumindest die Bauteile schon einmal im direkten Umfeld der Baustelle gefertigt und sie dann mehr oder weniger direkt mit dem Kran hereinheben können.

Unser Set-up ist ja extrem mobil: Der Roboter ist kompakt und gut zu transportieren; die Fasern sind kompakte Materialien, die erst durch den Wickelprozess raumgreifend werden. Von daher sind die Onsite- und im nächsten Schritt die In-situ-Fertigung logische Weiterentwicklungen.

0 Kommentare