Arbeit an einer möglichen Zukunft der Architektur

Führte die Digitalisierung nur dazu, dass Roboter die Jobs von Bauarbeitern übernehmen, wäre das eine verschenkte Chance. Das Ergebnis neuer Prozesse könnten bessere, vielfältigere Bauten sein.

Text: Friedrich, Jan, Berlin

Arbeit an einer möglichen Zukunft der Architektur

Führte die Digitalisierung nur dazu, dass Roboter die Jobs von Bauarbeitern übernehmen, wäre das eine verschenkte Chance. Das Ergebnis neuer Prozesse könnten bessere, vielfältigere Bauten sein.

Text: Friedrich, Jan, Berlin

Begibt man sich auf die Suche danach, wie das Bauen von morgen aussehen könnte und welche Auswirkungen die Möglichkeiten digitaler Fertigung wohl auf die Architektur haben werden, dann ist die ETH Zürich eine erste Adresse. Vor zwei Jahren haben die acht Lehrstühle des Instituts für Technologie in der Architektur, das zum Departement Architektur gehört, gemeinsam einen Neubau auf dem Campus Hönggerberg bezogen, um konzentrierter forschen zu können. Im Erdgeschoss des Institutsgebäudes befindet sich in einer gut 750 Quadratmeter großen Halle mit dem Robotic Fabrication Laboratory die „weltweit erste Forschungsplattform im Bereich großmaßstäblicher, roboterbasierter Fabrikation“. Die ETH Zürich ist auch die Heiminstitution des seit 2014 vom Schweizerischen Nationalfonds zur Förderung der Wissenschaften finanzierten Nationalen Forschungsschwerpunkts (NFS) Digitale Fabrikation. Rund 60 Forscher aus sechs Disziplinen – Architektur, Tragwerksentwurf, Materialwissenschaft, Informatik, Regelungstechnik und Robotik – arbeiten im Rahmen des NFS Digitale Fabrikation mit dem ehrgeizigen Ziel zusammen, „die Architektur durch die nahtlose Verknüpfung digitaler Technologien mit dem physischen Bauprozess zu revolutionieren“.

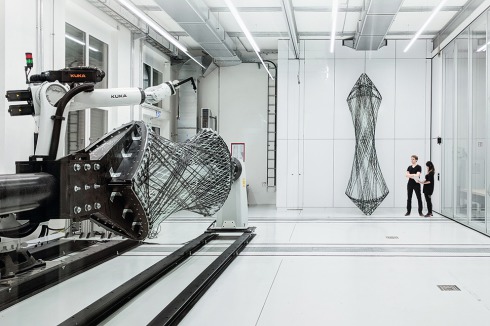

Aufseiten der Architekten gehören Fabio Gramazio und Matthias Kohler zu den Mitwirkenden an dieser angekündigten Revolution. Die beiden betreiben in Zürich gemeinsam ein Architekturbüro und teilen sich die Professur für „Architektur und Digitale Fabrikation“ an der ETH. Ihre vor mehr als zehn Jahren begonnenen Experimente mit Robotern, die in höchster Präzision Ziegelsteine vermauern, sind weit über die digitale Szene zu einiger Berühmtheit gelangt. Gramazio Kohler haben auch das Robotic Fabrication Laboratory initiiert, wo man über das reine Vermauern von Ziegelsteinen allerdings längst hinaus ist. Inzwischen werden dort zum Beispiel Roboter darauf trainiert, Stahlbewehrungen für gebogene Wände zu bauen, die so feinmaschig sind, dass sie sich anschließend von Handwerkern mit Beton füllen lassen, ohne dass zuvor eine Schalung gebaut werden muss. In einem anderen Projekt entwickeln die Forscher ein robotisch unterstütztes Gleitschalungsverfahren, mit dem sich Betonelemente fertigen lassen, deren Querschnitt über die Länge stark variiert – hinsichtlich ihres Tragverhaltens geometrisch optimierte Träger zum Beispiel.

An diesen beiden Beispielen wird die grundsätzliche Richtung deutlich, in die die Forschung zu Architektur und digitaler Fertigung zielt. Es geht hier keinesfalls darum, irgendwelche überdrehten, von der neuesten Formfindungssoftware errechneten Raumwunder schließlich doch noch aus dem Rechner auf die Baustelle zu bringen. Nein, das Ziel ist es, Verfahren zu entwickeln, mit deren Hilfe sich statisch sinnvolle und damit materialsparende Geometrien wirtschaftlich realisieren lassen. Also etwa eine Serie von unterschiedlichen Trägern, bei denen sich die Masse jeweils genau dort konzentriert, wo sie zur Lastabtragung benötigt wird. Oder Wände, die so gebogen sind, dass sie schon aufgrund ihrer Geometrie von selbst stehen. Bauen lassen sich solche Elemente im Prinzip natürlich schon seit langem. Aber bisher braucht man dazu eine höchst aufwendige und vor allem meist nur einmal verwendbare Schalung. Dadurch wird ressourceneffizient Entworfenes in der Umsetzung meist unwirtschaftlich, weil zu teuer. Und gleichzeitig wird doch auch wieder eine Menge Material verschwendet, da man mit der Schalung massenhaft Müll produziert.

Philippe Block ist Direktor des NFS Digitale Fabrikation und leitet an der ETH Zürich zusammen mit Tom Van Mele die Block Research Group. Der Forschungsarbeit des Teams liegt ein bemerkenswerter historischer Rückgriff zugrunde. Wenn man sich in der Baugeschichte umsehe, so Block, werde augenfällig, dass man in früheren Jahrhunderten – als man Material noch nicht durch Tonnen an Stahlbewehrung zum Tragen habe zwingen können, sondern es seinen Eigenschaften gemäß, also in der richtigen Geometrie, habe einsetzen müssen – dass man damals ungleich sparsamer gebaut habe. Von den Prinzipien solcherart leistungsfähiger Tragwerke könne man also wunderbar lernen. Komplexe Gewölbe- oder mehrfach gekrümmte Schalenstrukturen lassen sich heutzutage mithilfe von computergestützten Planungswerkzeugen relativ unaufwendig entwerfen und in Hinblick auf die unterschiedlichsten Randbedingungen optimieren.

Auch hier ist die Ausführung der komplexen Geometrien die Herausforderung. Die Block Research Group experimentiert deshalb mit neuartigen Schalungsverfahren. Mit einer wiederverwertbaren, leichten Schalung für doppelt gekrümmte Betonschalen zum Beispiel, die aus einem Seilnetz und einem Textil besteht. Gerade ist eine experimentelle Betonschale fertiggestellt worden, die die Idee einer textilen Schalung noch wesentlich weiter treibt: Das Textil wurde auf Industriestrickmaschinen gestrickt, womit es gelang, es so tragfähig zu machen, dass es den nassen Beton sogar ohne zusätzliches Seilnetz in Form halten konnte.

An der Universität Stuttgart forscht Achim Menges mit seinem Institut für Computerbasiertes Entwerfen und Baufertigung (ICD) seit zehn Jahren an den Möglichkeiten, die die Digitalisierung des Bauens der Architektur eröffnen. Während in Zürich traditionell der Massivbau den Schwerpunkt bildet, ist es in Stuttgart der Leichtbau. Menges beschäftigt sich mit der Übertragung bionischer Prinzipen auf die Architektur. Das ICD forscht etwa zu Verbundstoffen aus Glas- und Carbonfasern, die von Robotern zu komplexen, ultraleichten Tragwerken gewickelt werden, oder zur robotischen Fertigung extrem minimierter, aber hochleistungsfähiger Holzbauteile. Regelmäßig werden am Institut Pavillons entworfen und gebaut – ein klassisches Werkzeug des experimentellen Bauens, um Forschungsergebnisse zu überprüfen und zu präsentieren.

Menges ist auch Sprecher des künftig im Rahmen der Exzellenzstrategie des Bundes und der Länder mit mehreren Millionen Euro pro Jahr von der Deutschen Forschungsgemeinschaft geförderten Exzellenzclusters „Integratives computerbasiertes Planen und Bauen für die Architektur“. Architekten, Bauingenieure, Geodäten, Produktions- und Systemtechniker, Informatiker und Robotiker sowie Sozial- und Geisteswissenschaftler sollen sich dort gemeinsam der Frage annehmen, wie sich mit neuen digitalen Technologien, neuartige Entwurfs-, Planungs-, Fertigungs- und Bauansätze entwickeln lassen. Damit wird übrigens das erste Mal in Deutschland ein architektonisches Thema als würdig für die Spitzenförderung anerkannt.

0 Kommentare